Capitolo 3.2

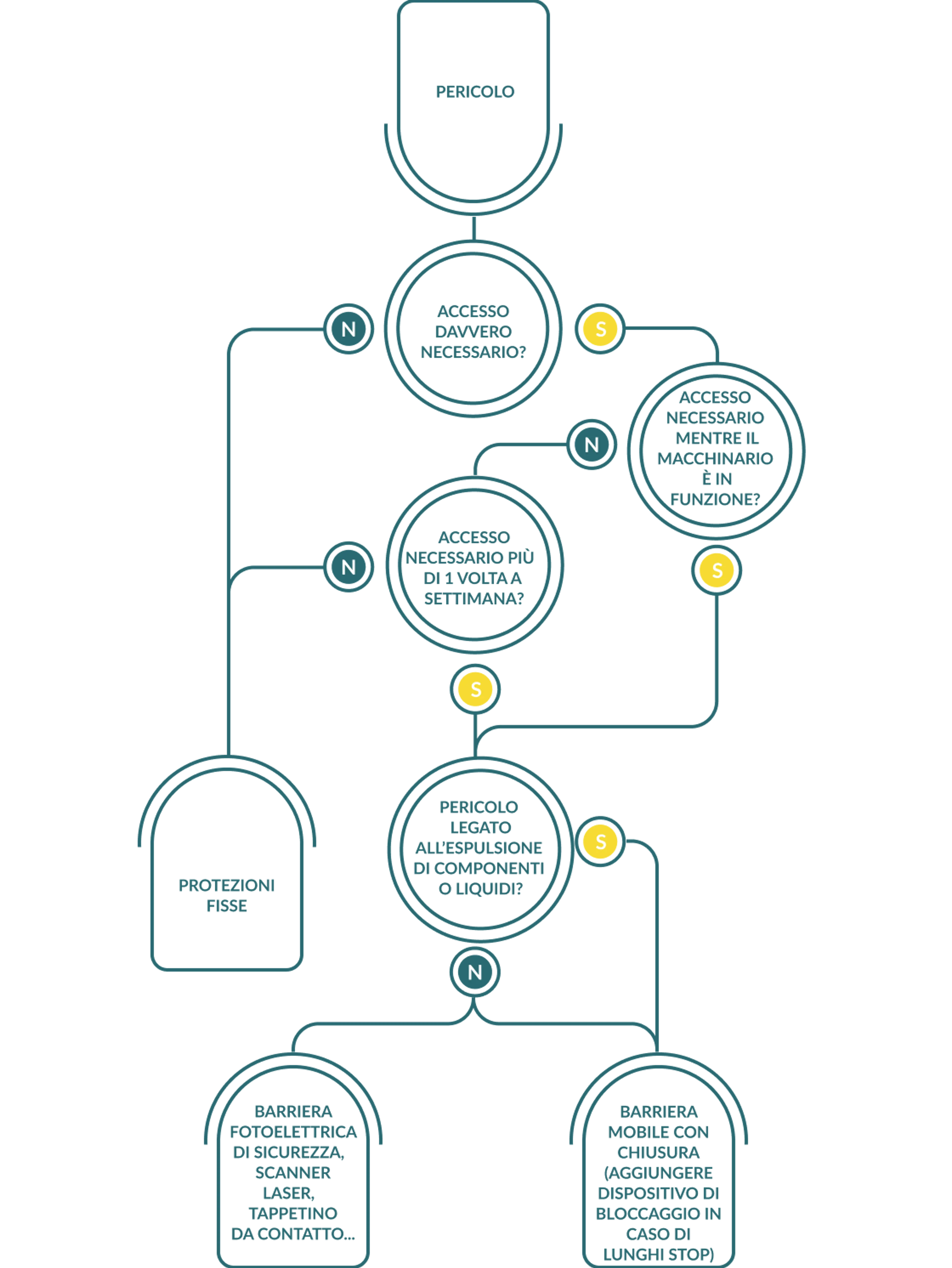

Scegliere le protezioni più adatte

Le protezioni fisse, integrate nella macchina, impediscono l'accesso ai pericoli. Robuste e rimovibili con gli attrezzi, sono adatte alle aree a cui si accede raramente (ad esempio, meno di una volta alla settimana) e possono essere montate sulle macchine o come protezioni perimetrali per le attrezzature più grandi. Di seguito spieghiamo quando, dove e quale protezione utilizzare in diversi tipi di situazioni.

L'importanza delle protezioni fisse

Se è necessario accedere raramente a un'area pericolosa (in genere meno di una volta alla settimana), si consiglia di utilizzare protezioni fisse. Una protezione fissa è una copertura che impedisce l'accesso e trattiene il pericolo all'interno della macchina. La protezione è considerata parte integrante della macchina e non un accessorio opzionale.

Le regole base che si applicano alle protezioni fisse sono tre:

- Devono essere adatte e sufficientemente robuste per il pericolo previsto.

- Non deve essere possibile rimuoverle senza l'utilizzo di un attrezzo apposito. Una moneta non è un "attrezzo" ma un cacciavite o una chiave sì. I dispositivi di fissaggio utilizzati devono essere “a perdere” o “non rimovibili”, devono rimanere sulla protezione o sulla macchina (vedere sotto per ulteriori chiarimenti).

- Non devono essere in grado di rimanere in posizione una volta che tutti gli elementi di fissaggio sono stati rimossi per quanto fisicamente possibile e non pericoloso. Non si deve permettere che una protezione pesante cada, perché potrebbe causare lesioni o danni.

Quando è consentito rimuovere una protezione fissa?

Poiché le protezioni fisse non sono monitorate, devono essere rimosse solo quando la macchina è ferma ed in sicurezza. Gli standard richiedono che vengano rimosse solo in base ad un "sistema di lavoro sicuro"; si tratta di una procedura formale stabilita per iscritto.

La procedura dovrebbe includere almeno le seguenti informazioni:

- Quali sono le condizioni che devono essere soddisfatte prima che la protezione possa essere rimossa?

- In quali situazioni o perché la protezione potrebbe essere rimossa?

- Chi potrebbe rimuovere la protezione? Che qualifiche deve avere?

- Quali pericoli sono presenti una volta che la protezione è stata rimossa?

- Cosa si deve fare prima che il macchinario possa essere riavviato?

Perché e quando gli accessori di protezione devono essere non rimovibili?

Quando è apparso per la prima volta il requisito per i cosiddetti "elementi di fissaggio non perdibili", si è molto discusso al riguardo, ma nel frattempo il loro utilizzo è stato chiarito dai commenti contenuti nell'(EN) ISO 14120.

I dispositivi di fissaggio non perdibili devono essere utilizzati quando:

- La protezione deve essere rimossa per attività pianificate come ad esempio il settaggio, la risoluzione dei problemi o la manutenzione eseguita meno di una volta a settimana

- La possibilità di perdere i dispositivi di fissaggio è alta.

I dispositivi di fissaggio non perdibili non sono necessari quando le protezioni devono essere rimosse solo per una revisione importante o per il trasporto in un nuovo sito di installazione. Il sistema X-Guard di Axelent soddisfa sempre il requisito, poiché non presenta dispositivi di fissaggio rimovibili, ma è necessaria la X-Key per rimuovere i pannelli.

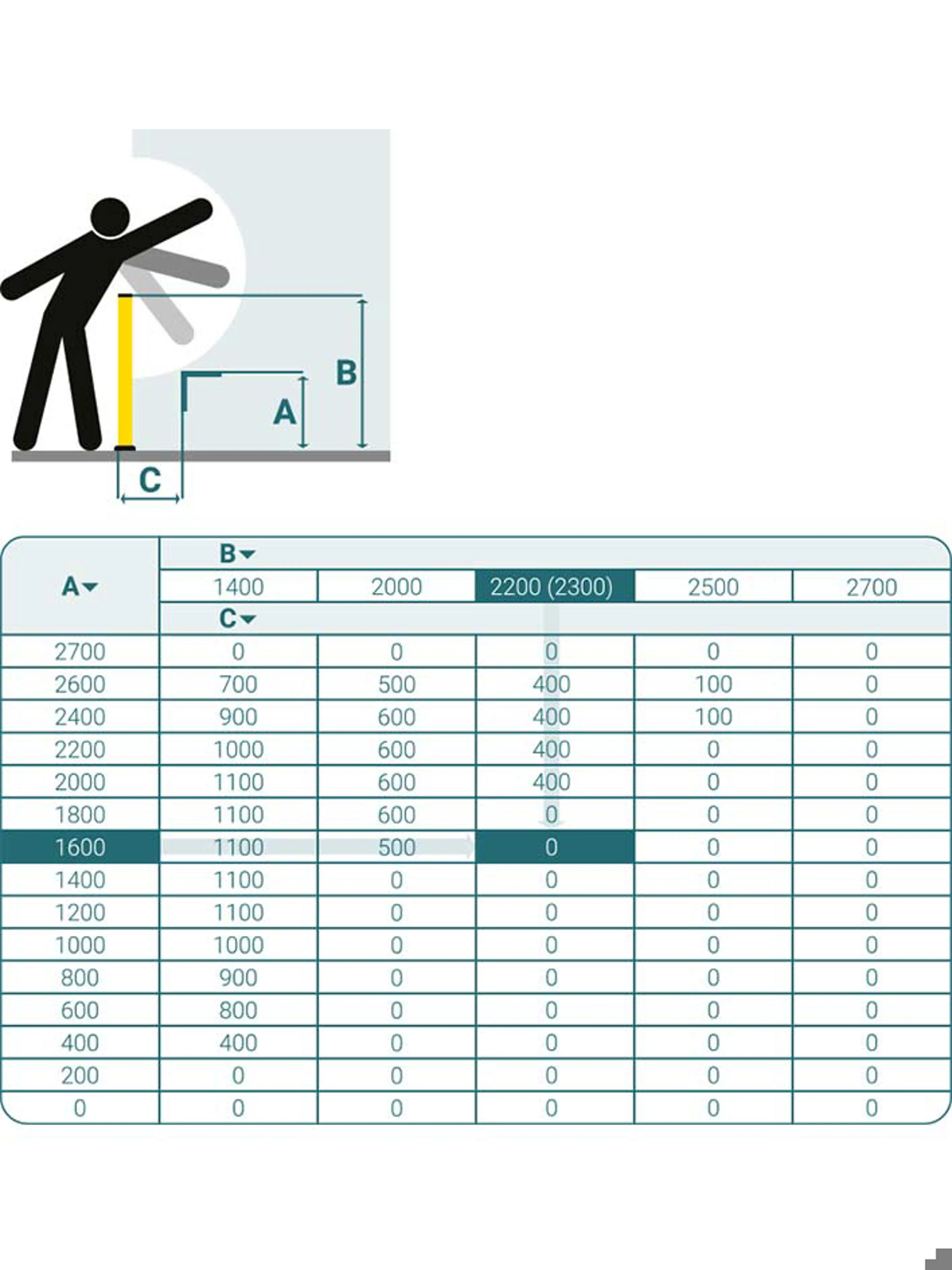

Determinare l'altezza corretta della protezione perimetrale

Lo standard internazionale richiede un'altezza minima di 1400 mm. Le recinzioni più basse sono facili da scavalcare e quindi non sono ammesse. Nella maggior parte dei casi, le recinzioni saranno molto più alte.

L'altezza corretta dipende da due dimensioni:

- L'altezza della zona di pericolo sopra il pavimento (si noti che il punto più alto potrebbe essere sopra il bordo superiore della recinzione pianificata)

- La distanza orizzontale dall'esterno della recinzione alla zona pericolosa

Una volta note queste dimensioni, è possibile leggere l'altezza necessaria della recinzione dalla tabella tratta dalla norma (EN) ISO 13857.

Gli stessi valori sono riportati nelle norme ANSI B11.19 Allegato E e CSA ISO 13857.

Nota: ci sono anche distanze minime che devono essere mantenute dall'interno di un pannello a maglie alla zona pericolosa.

Maglia della rete - distanza di sicurezza

Fino ad un'ampiezza della maglia di 20 mm, la distanza di sicurezza è ≥ 120 mm. Lo stesso vale per le aperture quadrate che non sono più grandi di 30 x 30 mm.

Tuttavia, se la maglia è più alta di 20 mm e larga da 30 a 65 mm, è necessaria una distanza di sicurezza maggiore di 200 mm. Se è necessario avvicinarsi al pericolo per mancanza di spazio, bisogna utilizzare pannelli pieni.

Passi delle maglie standard offerti da Axelent:

- 20 x 50 mm ≥ 120 mm

- 30 x 50 mm ≥ 200 mm

Selezione e posizionamento di una recinzione protettiva

Area di pericolo

Determinare la posizione dell'area pericolosa.

Altezza

Determinare l'altezza massima dell'area pericolosa. In questo caso 1.600 mm.

Distanza orizzontale

Determinare la distanza orizzontale della zona pericolosa dalla recinzione. In questo caso 400 mm.

Selezionare l'altezza corretta della recinzione dalla tabella nello standard

EN ISO 13857, Tabella 2, adattata alla gamma di altezze delle recinzioni Axelent (vedere la tabella sopra).

In questo caso, l'altezza minima corretta della recinzione è 2.200 mm.

Altezza da terra

Controllare se è possibile raggiungere una zona pericolosa aggirando la protezione.

Altezza da terra

Se un'area pericolosa si trova in prossimità del suolo, questa deve trovarsi ad almeno 1.100 mm di distanza, altrimenti l'altezza libera dal suolo deve essere ridotta, ad esempio con la piastra paracolpi Axelent.

Espulsione o fuoriuscita di parti

È possibile che vengano espulse parti o versati liquidi pericolosi?

Espulsione o fuoriuscita di parti

Se le parti sono più piccole del passo della maglia selezionato o se il liquido può fuoriuscire, prendere in considerazione l'utilizzo di pannelli in plastica o lamiera.

Protezioni mobili per accessi frequenti

Le protezioni mobili comprendono porte, coperchi e sportelli incernierati e scorrevoli. Possono essere aperte e chiuse rapidamente, ma per evitare che rimangano aperte durante il funzionamento, devono essere monitorate.

Quando utilizzare le protezioni mobili

Se è necessario accedere frequentemente a un'area pericolosa, cioè in genere più di una volta alla settimana, dovrebbero essere utilizzate le cosiddette protezioni mobili.

Esistono due requisiti principali per questo tipo di protezioni:

- Il sistema di controllo dei macchinari deve monitorare le condizioni della protezione (aperta/chiusa) e deve arrestare qualsiasi movimento/situazione pericolosa quando è aperta.

- Non deve essere possibile avviare movimenti pericolosi finché la protezione è aperta.

Questo meccanismo è chiamato "interblocco" perché "blocca" il movimento dell'azionamento della macchina a seconda delle condizioni della protezione.

La maggior parte delle protezioni mobili interbloccate si presenta sotto forma di porte incernierate o scorrevoli, sportelli e coperchi.

Le condizioni delle porte sono monitorate dai cosiddetti interruttori di protezione o di sicurezza, il cui termine corretto negli standard è "dispositivo di interblocco". In sostanza, ne esistono tre forme e al loro utilizzo si applicano regole piuttosto restrittive. Per maggiori informazioni, vedere il capitolo 3.6, "norme per gli interruttori di sicurezza"

Arresto della macchina quando una protezione è aperta

A volte i macchinari hanno bisogno di un po' di tempo per fermarsi quando una protezione viene aperta. Ciò significa che una persona potrebbe comunque essere in grado di raggiungere una parte mobile pericolosa in grado di causare lesioni.

In questi casi, le protezioni mobili possono essere dotate di un blocco elettrico che impedisce l'apertura finché il movimento continua. Questo sistema si chiama “blocco delle protezioni” ed è trattato in modo approfondito nel capitolo 3.4.

Se un operatore vuole entrare nella zona di pericolo attraverso una porta chiusa a chiave, deve “informare” il sistema di controllo premendo un pulsante o toccando un tasto su un touch screen. La macchina si arresterà o assumerà una condizione di sicurezza. Successivamente, il sistema di controllo sbloccherà automaticamente la porta.

In caso di interruzione dell'alimentazione, le porte con chiusura di sicurezza rimangono normalmente bloccate. Ciò solleva quindi il rischio di bloccare una persona all'interno di una macchina, per cui rimandiamo alla consultazione della sezione su "come affrontare i rischi di intrappolamento" sempre all'interno del capitolo 3.4.

Il blocco di protezione ha senso anche quando l'ipotetica apertura delle porte durante il funzionamento causerebbe guasti. In tal caso, tuttavia, non è considerata una funzione di sicurezza, perché non è installata per garantire la sicurezza. In tali casi vengono spesso utilizzati blocchi di protezione magnetici, che consentono l'apertura in caso di interruzione di corrente.

Nessun inizio di chiusura

Alcuni progettisti imposteranno il controllo in modo che il movimento inizi immediatamente (di nuovo) quando una porta viene chiusa. Ma in generale, questo non è consentito.

La chiusura della porta può solo ripristinare l'interblocco. Sarà comunque necessario premere un pulsante di avvio, e se l'area dietro la porta è abbastanza grande da poterci stare, l'interblocco deve essere ulteriormente ripristinato premendo un pulsante di ripristino.

Se la chiusura della protezione perimetrale deve avviare l'operazione, questa viene definita "protezione interbloccata con funzione di avvio".

I limiti di utilizzo per queste protezioni sono abbastanza rigidi:

- Il tempo di apertura deve essere breve e monitorato. Se la protezione rimane aperta più a lungo del tempo programmato, il riavvio del macchinario viene impedito.

- La chiusura della protezione può avviare solo un breve ciclo.

- La protezione deve essere tenuta aperta in maniera sicura per evitare una chiusura accidentale, che causerebbe l'avvio della macchina.

- Tutte le altre protezioni devono essere interbloccate, in modo che non vi sia alcun tipo di accesso non monitorato alla zona pericolosa.

Il tempo di apertura deve essere breve e monitorato. Se la protezione è aperta più a lungo del tempo programmato, il riavvio è impedito. La chiusura della protezione può avviare solo un breve ciclo. La protezione deve essere tenuta aperta in modo sicuro, per evitare una chiusura accidentale (che causerebbe l'avvio). Tutte le altre protezioni devono essere interbloccate, quindi non vi è alcun tipo di accesso non monitorato alla zona pericolosa.

Protezioni motorizzate

Per risparmiare tempo o spostare protezioni grandi e pesanti, a volte vengono impiegati azionamenti elettrici, pneumatici o persino idraulici.

Senza ulteriori dispositivi di sicurezza, una forza di 75 N e un'energia di 4 J non possono essere superate da una protezione in chiusura. Questo serve per prevenire fratture di arti o lesioni ancora più gravi, ma 7,5 kg sul dito faranno comunque male.

Per questo motivo, sulle protezioni motorizzate vengono utilizzate le cosiddette "barre di sicurezza". Una barra di sicurezza è un tipo di rotaia o pinna di gomma che rileva le parti del corpo nel percorso della protezione mobile. La forza azionata dalla protezione mobile fa scattare questo dispositivo e la protezione smetterà di muoversi o addirittura tornerà alla sua posizione aperta. La forza di sgancio è limitata a 150 N e 10 J.

Come alternative a una barra di sicurezza si possono usare contrappesi o un'altra forma di riduzione della forza, come giunti a slittamento, valvole di riduzione della pressione, limitatori di coppia.